Page 142 - HTW_25_Jahre_Forschung

P. 142

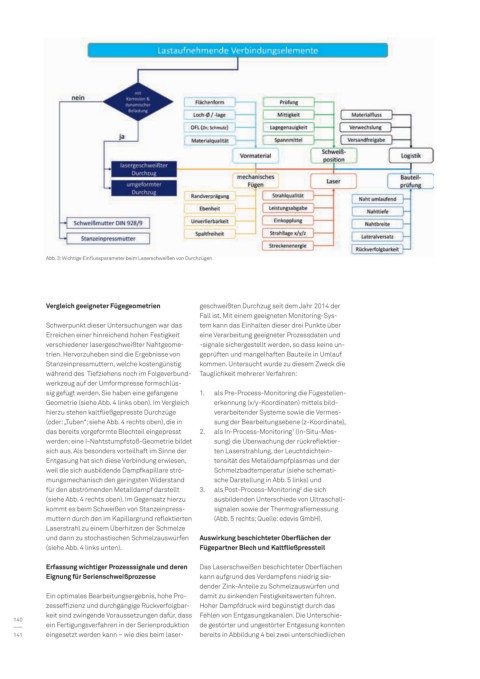

Abb. 3: Wichtige Einflussparameter beim Laserschweißen von Durchzügen

Vergleich geeigneter Fügegeometrien geschweißten Durchzug seit dem Jahr 2014 der

Fall ist. Mit einem geeigneten Monitoring-Sys-

Schwerpunkt dieser Untersuchungen war das tem kann das Einhalten dieser drei Punkte über

Erreichen einer hinreichend hohen Festigkeit eine Verarbeitung geeigneter Prozessdaten und

verschiedener lasergeschweißter Nahtgeome- -signale sichergestellt werden, so dass keine un-

trien. Hervorzuheben sind die Ergebnisse von geprüften und mangelhaften Bauteile in Umlauf

Stanzeinpressmuttern, welche kostengünstig kommen. Untersucht wurde zu diesem Zweck die

während des Tiefziehens noch im Folgeverbund- Tauglichkeit mehrerer Verfahren:

werkzeug auf der Umformpresse formschlüs-

sig gefügt werden. Sie haben eine gefangene 1. als Pre-Process-Monitoring die Fügestellen-

Geometrie (siehe Abb. 4 links oben). Im Vergleich erkennung (x/y-Koordinaten) mittels bild-

hierzu stehen kaltfließgepresste Durchzüge verarbeitender Systeme sowie die Vermes-

(oder: „Tuben“; siehe Abb. 4 rechts oben), die in sung der Bearbeitungsebene (z-Koordinate),

das bereits vorgeformte Blechteil eingepresst 2. als In-Process-Monitoring (In-Situ-Mes-

1

werden; eine I-Nahtstumpfstoß-Geometrie bildet sung) die Überwachung der rückreflektier-

sich aus. Als besonders vorteilhaft im Sinne der ten Laserstrahlung, der Leuchtdichtein-

Entgasung hat sich diese Verbindung erwiesen, tensität des Metalldampfplasmas und der

weil die sich ausbildende Dampfkapillare strö- Schmelzbadtemperatur (siehe schemati-

mungsmechanisch den geringsten Widerstand sche Darstellung in Abb. 5 links) und

für den abströmenden Metalldampf darstellt 3. als Post-Process-Monitoring die sich

2

(siehe Abb. 4 rechts oben). Im Gegensatz hierzu ausbildenden Unterschiede von Ultraschall-

kommt es beim Schweißen von Stanzeinpress- signalen sowie der Thermografiemessung

muttern durch den im Kapillargrund reflektierten (Abb. 5 rechts; Quelle: edevis GmbH).

Laserstrahl zu einem Überhitzen der Schmelze

und dann zu stochastischen Schmelzauswürfen Auswirkung beschichteter Oberflächen der

(siehe Abb. 4 links unten). Fügepartner Blech und Kaltfließpressteil

Erfassung wichtiger Prozesssignale und deren Das Laserschweißen beschichteter Oberflächen

Eignung für Serienschweißprozesse kann aufgrund des Verdampfens niedrig sie-

dender Zink-Anteile zu Schmelzauswürfen und

Ein optimales Bearbeitungsergebnis, hohe Pro- damit zu sinkenden Festigkeitswerten führen.

zesseffizienz und durchgängige Rückverfolgbar- Hoher Dampfdruck wird begünstigt durch das

keit sind zwingende Voraussetzungen dafür, dass Fehlen von Entgasungskanälen. Die Unterschie-

140

ein Fertigungsverfahren in der Serienproduktion de gestörter und ungestörter Entgasung konnten

141 eingesetzt werden kann – wie dies beim laser- bereits in Abbildung 4 bei zwei unterschiedlichen